原標題:鑄造鋁合金AlSi9Cu3疲勞性能研究 摘要:對某汽車轉向器AlSi9Cu3鋁合金管柱進行了高周疲勞性能分析,使用“成組法”測試材料的高周疲勞性能,繪制了該材料的P-S-N曲線,估算出該材料在99%可靠度下疲勞壽命為106次時的疲勞強度為120.7 MPa。使用掃描電鏡對試樣的疲勞斷口進行觀察,發現疲勞源大多為孔洞和氧化夾雜物。原始鑄造缺陷的類型和尺寸導致試樣疲勞壽命的減小和分散度的增加。 隨著各國環境保護政策的越來越嚴格,降低汽車的排放成為日益緊迫的要求,其中輕量化是降低排放、減少能源消耗的有效途徑[1]。近年來,各種輕量化材料如高強度鋼、鋁合金、鎂合金、工程塑料等在汽車制造中應用的越來越多。鑄造鋁合金由于成形性能好、比強度高、生產成本較低等優點被廣泛地應用于汽車零部件的生產[2]。鑄造鋁合金常見的系列有Al-Si系、Al-Cu系、Al-Mg系鋁合金等。Al-Si系鋁合金不僅鑄造性能良好,同時具有優異的力學性能。由于汽車上的零部件在實際工作過程中受到交變載荷作用,而鋁合金鑄件在凝固過程中難免產生空洞、夾雜等鑄造缺陷,因此分析鑄造鋁合金的疲勞性能就顯得尤為重要。劉斌等[3]研究了AlSi9Cu3鑄造鋁合金的低周疲勞行為,得出了疲勞裂紋萌生于材料的表面和近表面,一般在第二相與機體的界面以及鑄造缺陷處(如空洞、夾雜、氧化物)的結論。趙杰等[4]對A356鋁合金缸蓋疲勞性能進行了研究,結果表明缸蓋鑄件的主要鑄造缺陷是氧化夾雜和縮松,縮松對鑄件的疲勞性能危害更加嚴重。LATTANZI L等[5]研究了微觀組織和鑄造缺陷對高壓壓鑄AlSi9Cu3(Fe)合金疲勞性能的影響,認為壽命數據的分散是由于缺陷控制裂紋的擴展,從而影響試樣的疲勞行為,同時裂紋萌生似乎受到幾何特征的影響。本課題重點研究AlSi9Cu3鑄造鋁合金的高周疲勞性能,并對不同應力水平下的疲勞斷口進行了微觀觀察,希望對該合金的疲勞研究和進一步應用能提供一定的依據和參照。 1、試驗材料與試驗方法 試驗材料為Al-Si系鑄造鋁合金,德國牌號為AlSi9Cu3,其化學成分見表1。

表1:鑄造鋁合金AlSi9Cu3的化學成分 % 按照GB/T228-2002,通過Zwick電子萬能材料試驗機對試樣進行靜態拉伸試驗,獲得了材料的基本力學性能(見表2)。

表2:鑄造鋁合金AlSi9Cu3的力學性能 疲勞試樣從某轉向器管柱經過線切割得到,轉向器管柱以及試樣截取位置見圖1,試樣形狀及相關尺寸見圖2。為了消除試樣試驗區的機械加工痕跡,得到光滑試樣,采用400、800、1000、2000號砂紙對試驗區進行打磨拋光,并對試樣的棱角邊進行磨圓處理。

采用“成組法”測定鑄造鋁合金AlSi9Cu3的P-S-N曲線,試驗儀器為RUMUL高頻共振疲勞試驗機。在室溫下進行試驗,采用對稱循環拉壓載荷,應力比R=-1,試驗頻率65 Hz。將應力水平分為5級,分別為170、160、145、135、127 MPa,試驗中記錄下每個試樣斷裂時的循環次數及相關異常情況。 2、試驗結果與分析 2.1 疲勞試驗結果

由于疲勞數據具有很大的分散性,在相同的應力水平下,試樣的疲勞壽命與存活率P密切相關。因此在進行結構設計時,必須知道材料在一定可靠度下的疲勞壽命應力關系,即使用材料的P-S-N曲線。一般認為疲勞壽命符合對數正態分布,即

表3:鑄造鋁合金AlSi9Cu3不同可靠度下的壽命 在半對數坐標系中使用巴斯坎(Basquin)方程擬合各數據點,見式(3)。其中127 MPa應力水平數據僅擬合R50時使用。由于135 MPa應力水平下試樣壽命標準差較大,導致R99擬合曲線相關系數較低。

式中,b為疲勞強度指數;

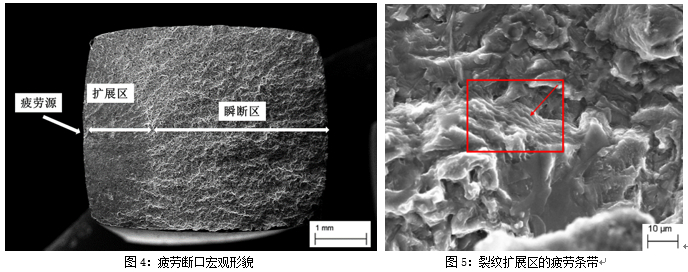

圖3:鑄造鋁合金AlSi9Cu3的P-S-N曲線 2.2 疲勞斷口形貌觀察 在每級應力水平下挑取典型試樣以及異常壽命試樣進行掃描電鏡觀察,試樣斷口使用超聲波清洗機及無水乙醇進行清洗。觀察發現試樣的疲勞斷口由疲勞源區、疲勞裂紋擴展區和瞬斷區3部分組成,見圖4。疲勞源區是疲勞裂紋萌生的區域,一般位于試樣的表面或次表面,因為往往表面應力較高而且受外界環境影響較大。如果材料內部有嚴重的不連續性缺陷,疲勞源也可能在材料內部萌生。

在裂紋穩定擴展階段,試樣斷口表面最重要的顯微特征是“疲勞條帶”,見圖5。疲勞條帶是一系列基本上相互平行的條紋,其與局部裂紋擴展方向垂直。隨著裂紋的進一步擴展,試樣可承載面積逐漸減小。當裂紋擴展到臨界尺寸時,試樣突然斷裂形成瞬斷區,瞬斷區比較粗糙,與材料靜態破壞斷口形貌相似。與低應力水平相比,試樣承受高應力水平時,疲勞擴展區面積較小,瞬斷區面積較大,見圖6。

圖6:160 MPa與127 MPa斷口疲勞區和瞬斷區大小比較 2.3 鑄造缺陷對疲勞壽命的影響 試驗發現,隨著應力水平的降低,疲勞壽命數據分散性增加,160 MPa應力下的壽命分散性最小,壽命標準差為0.238,135 MPa應力下的壽命分散性最大,壽命標準差為0.436。在高應力水平下,試樣的疲勞源很容易萌生,疲勞壽命主要為裂紋擴展壽命,因此鑄造缺陷對壽命分散性的影響比較小;在低應力水平下,試樣的疲勞壽命主要體現為裂紋源萌生壽命,如果試樣內部含有鑄造缺陷,這些缺陷就會馬上成為裂紋源,造成疲勞壽命的異常,從而增加了壽命的分散性。在試樣疲勞斷口的觀察中發現多種類型的鑄造缺陷,見圖7。通過觀察,絕大部分試樣的疲勞裂紋從表面或次表面萌生。只有1個試樣的疲勞裂紋從內部萌生并向外擴展,顯示出“魚眼”特征,見圖7a。試樣的疲勞壽命不僅與缺陷的類型有關,而且與相距表面的距離有關,一般來說距離表面越遠,試樣的疲勞壽命越高。該試樣疲勞壽命為50.8萬次,高于該組絕大部分試樣的壽命。135 MPa應力水平下一試樣壽命只有3000左右,屬于異常數據。結合掃描電鏡圖像(見圖7b),確認這是由于大面積的氧化夾雜引起的,如此大片的氧化夾雜物不會直接從鋁液內部產生,應該是鋁液表面的氧化膜在澆注過程中卷入到鑄件內部形成的。圖7c與圖7d為同一等級下試樣,圖7c缺陷最長對角線尺寸為0.365 mm,疲勞壽命為10.5萬,圖7d缺陷最長對角線尺寸為0.09 mm,疲勞壽命為24萬,是圖7c試樣的2.29倍,這說明缺陷尺寸越大,疲勞壽命越低。

圖7:多種類型形成的裂紋源 由于鋁合金在熔煉過程中容易吸氫和氧化,表面的氧化膜容易卷入鋁液內部,導致在鑄造過程中很容易出現鑄造缺陷。常見的鑄造缺陷有氧化夾雜物、孔洞等。孔洞分為兩種:氣孔和縮孔,由于縮孔形狀不規則,引起的微觀應力集中程度更大,對疲勞壽命的影響更為顯著。鑄造件內部的氧化夾雜物與基體結合不緊密,割裂了基體的連續性,而且與基體間彈性模量和熱收縮系數不匹配。在交變應力作用下,這些缺陷起到了缺口的作用,在其周圍產生很大的局部應力集中,成為裂紋萌生的起點。這些缺陷的存在大大降低了疲勞裂紋的萌生時間,導致疲勞壽命的大幅降低,各個試樣中不確定的鑄造缺陷導致疲勞壽命分散性的增加。苗國磊等研究了粉末冶金鎳基高溫合金FGH96高溫疲勞壽命分散性特征,得到了相似的結論,認為導致表面萌生裂紋的夾雜是最差疲勞壽命的主導因素,使得疲勞壽命分散性較大。 3、結論 (1)通過試驗測試了AlSi9Cu3鑄造鋁合金轉向器材料的高周疲勞性能,根據試驗結果擬合出了P-S-N曲線,99%可靠度下疲勞壽命一百萬次時所對應的疲勞強度為120.7 MPa,試驗結果符合要求。 (2)造成試樣疲勞破壞的主要原因是孔洞、氧化夾雜物等鑄造缺陷,缺陷的存在大大較少了裂紋源萌生時間,導致疲勞壽命的大幅降低。 (3)鑄造缺陷引起疲勞壽命分散性的增加,缺陷的類型、大小、位置都會對試樣壽命和分散性產生很大的影響。在高應力水平下,缺陷對壽命分散性的影響較小;在低應力水平下,缺陷對壽命分散性的影響最大。 作者:戴浩杰 趙禮輝 翁碩 上海理工大學機械工程學院 機械工業汽車機械零部件強度與可靠性評價重點實驗室 |