摘要:主體壁厚為3mm的鋁合金殼體鑄件,成形比較困難。因此,設計多種方案,利用3D打印砂型進行澆注驗證。結果表明,選擇合適的澆注位置并設計合理的澆注系統,有利于薄壁鑄件的成形,并利用CAE軟件模擬優選出合理的鑄造工藝方案。 隨著輕量化設計需求的增長,以及鋁合金新材料的 研究,鋁合金鑄件的設計壁厚越來越薄。而傳統的砂型 重力鑄造在制造薄壁件時存在充型困難、合格率較低等 問題。低壓鑄造則適用于生產內部品質要求高的 薄壁復雜件。本課題主要分析鋁合金薄壁殼體鑄件的 充型能力,分析了鑄件結構特點及生產難點,利用CAE分析等優化鑄造工藝,從而生產出品質合格的產品。 1、鑄件性能要求和結構分析 殼體鑄件材質為ZL114A,其化學成分為(質量分數):6.5%~7.5% 的Si,0.25%~0.6%的 Mg,0.15%~0.2%的 Ti,0.05%~0.1%的 Fe,其余為Al,鑄件質量要求見表1。

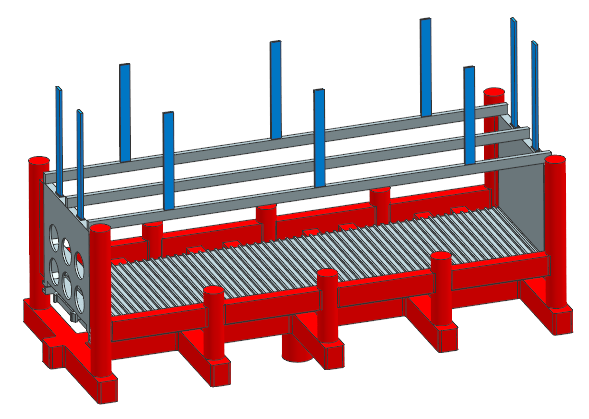

表1:鑄件質量要求 鑄件結構復雜,呈“C”字形,兩側板中間除底板外無結構連接,底板的散熱筋呈垂直設置,底板主體壁厚為3 mm,散熱筋板數量多,筋板厚度為4 mm,在右側 板上有6個鑄造通孔,具體結構見圖1。

圖1:產品結構及筋板局部放大圖 1.左側板 2.底板 3.右側板 2、鑄造工藝設計 鑄件結構復雜,主體壁厚薄,高度超過200 mm,充 型過程困難,采用重力鑄造可能在底板處憋氣,溫度下 降太快,導致鋁液流動性變差,從而出現澆不足缺陷。采用低壓鑄造工藝,該澆注方式具有充型過程平穩、卷 氣傾向小、鑄件內部致密等特點。 根據鑄件結構特點,設計兩種澆注方案,都從鑄件 底板兩側多點進澆,同時起補縮作用。鋁液經過橫澆道 降速,穿過側面冒口進入型腔,保證澆注系統溫度高于 型腔溫度,實現順序凝固。內澆口設置在底部幾何中心,使鋁液充型對稱平穩,方便低壓澆注時進行定位,并利用CAE模擬分析優選出合理的方案。 2.1 方案1 圖2為鑄造工藝設計方案1,鑄件“C”口朝上,由于 兩個側面中間無結構,為防止鑄件應力變形,設計3根加強筋,熱處理后去除。在加強筋上設置10處出氣口,其截面尺寸為5 mm×20 mm,總截面積為1000 mm2。

圖2:鑄造工藝設計方案1 兩個側板處采用縫隙式澆道,其中側冒口直徑為Φ40 mm,內澆道厚度為12 mm,長度為190 mm。底板處采用非特定形式的澆注系統,鋁液充滿橫澆道后,從16個內澆道進入鑄件底板,沿6個Φ40 mm 的圓柱澆道 充型,橫澆道、直澆道、內澆道截面積比為1:2.8:4.6。 2.2 方案2 圖3為鑄造工藝設計方案2,鑄件“C”口朝下,采用 縫隙式澆注系統,鑄件及澆注系統結構穩定,不設計加 強筋。在鑄件上設置8處出氣,其截面尺寸為5 mm×20 mm,總截面積為800 mm2。

圖3:鑄造工藝設計方案2 此澆注系統采用和方案1類似的形式,其中側冒口直徑Φ40mm,內澆口厚度12mm,長度為190mm,橫澆道、直澆道、內澆道截面積比為1:2.8:4.6。方案2與方案1澆注系統相比,有著相同的澆口比,但是鋁 液進入底板上升高度更高。 3、CAE模擬分析 CAE模擬從充型結束溫度、各部位充型時間來對比方案的溫度場分布是否均勻,鑄件底板部位是否充型迅速,并根據縮松情況判斷鑄件可能出現缺陷的部位,見圖4。可以看出,①充型結束方案1溫度場更均勻;②根據鑄件各部位充滿時間判斷鑄件重要部位底板,方案1充型更平穩;③去除后,鑄件縮松缺陷相當。

圖4:兩種方案的CAE模擬對比 通過對比,可以看出方案1具有相對較好的溫度場分布,更平穩的充型過程。 4、砂型工藝設計 采用3D打印砂型,通過CAE模擬,對比選擇確定 澆注位置方案后,使用 UG建模軟件進行砂型設計,設 計為3塊砂芯,見圖5。使用4根螺桿卡具,其中底板 和側板處的筋板由1號芯成形,筋板中間不產生任何披 縫,無錯型,外觀良好。砂型長寬方向的正中心設計2 mm寬、2 mm深的凹槽,方便與低壓鑄造機升液管對 接。

圖5:方案1的砂芯組合方案 5、薄壁殼體鑄件澆注驗證 砂型由國產I-Lead-1800型3D砂型打印機打印,采用100/140目硅砂,打印層厚為0.28 mm。砂型采用水基涂料流涂,涂層厚度≤0.15 mm,并用微波設備烘干。 造型時按照1號、2號、3號順序組芯,使用螺桿緊固。將 整個鑄型放置在低壓鑄造機上并與升液管對接,對接處 進行可靠密封。使用夾具將整個鑄型鎖死在低壓澆注 機上。 考慮到此殼體鑄件形狀復雜、壁厚小,充型鋁液上 升困難,因此適當的增加壓力。壓力設置為3個階段:第一階段:0~6 s,升液壓力增加到7 kPa;第二階段:6~18 s,,充型壓力增加到40 kPa;第三階段:18~300 s,以40 kPa持續保壓。 鑄件成形完好,筋板成形完整,表面無缺陷,鑄件外觀見圖6;鑄件實體取樣的抗拉強度為310 MPa,伸長率為2.5 %,性能符合要求。

圖6:方案1的澆注結果 6、結論 通過合理的設計澆注系統,采用大平面結構朝下的 澆注位置,采用多點進澆,快速完成充型,避免溫度場差 異過大,冷的金屬液分布在大平面結構上,并通過CAE軟件進行內澆道流速、卷氣、充型過程及充型結束的溫 度場分布分析,選擇合適的澆注方案,生產出合格的薄壁鑄件。 |