原標題:壓鑄前罩殼中縮孔缺陷解決措施 摘 要:汽車發動機前罩殼零件油道較多且相互獨立,各油道之間不得因縮孔造成貫穿滲透導致泄漏。在壓鑄模設計時,針對各油道內部致密性要求比較高的部位,通過抽芯加擠壓實現局部擠壓,并在壓鑄機中增加擠壓報警和插芯噴涂,完成局部擠壓動作配合壓鑄機開合模,實現局部擠壓聯動插芯噴涂功能,減少鑄件內部縮孔,提高其致密性,滿足前罩殼產品試密封要求。 汽車制造業的發展,對降低能耗的要求越來越高,汽車零部件逐步由鑄鐵件向鋁壓鑄件轉化,產品向輕量化、高集成和高性能化方向發展,且出現了越來越多結構復雜、致密性要求高的零部件產品。 壓鑄生產要求零件盡可能壁厚均勻,以保證壓鑄冷卻時盡可能同時凝固,但當零件壁厚差別較大時,就會在鑄件厚壁處出現內部縮孔現象。為消除壓鑄件出現縮孔缺陷造成產品泄漏現象,一般采用局部擠壓技術解決鑄件缺陷。發動機前罩殼是汽車發動機的關鍵零件,用于密封發動機油道傳輸,對零件內部致密性要求非常高,內部各通油管道不得有泄漏串油現象。 本課題采用抽芯改擠壓并聯動插芯噴涂功能,解決了發動機前罩殼零件在實際生產中出現縮孔導致的油道串油泄漏現象。 1、產品技術要求和結構分析 前罩殼質量為3.6 kg,材質為ADC12合金。外形尺寸為606.2 mm×351.4 mm×20 mm,平均壁厚為3 mm,模具型腔為一模一腔,產品壁厚不均勻。要求加工后采用氣密測試,0.3 MPa下油道之間不允許泄漏。

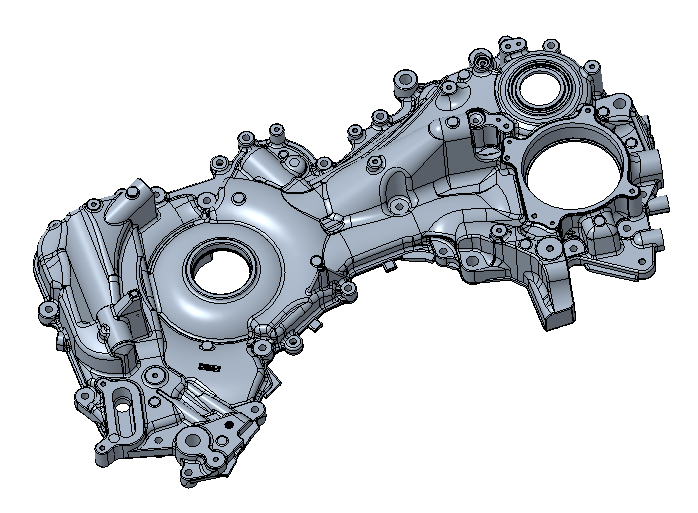

圖1:前罩殼 2、澆注系統和模具結構設計 該鑄件屬于密封性零件,壁厚不均勻,模具結構設計2組抽芯,采用油缸驅動滑塊,單側進料方式,分多股分支進料平步推進,有利于型腔填充成形,減少鑄件氣孔。壓鑄機采用意德拉22 000 kN,鑄造壓力選90 MPa,沖頭直徑為120 mm,內澆口速度為60 m/s。 3、加工后鑄件內部質量 經過機加工后進行泄漏試驗,發現在兩個油道孔之間存在泄漏,產品合格率為20%,對產品進行剖切,發現油道間較大的縮孔是導致產品泄漏的主要原因。剖切圖片見圖2。

圖2:產品剖切 4、局部擠壓方案確定 4.1擠壓位置分析 因泄漏位置為動模側兩支油道之間,且此位置壁厚較厚,且不均勻,油道孔徑比較小(Φ6 mm),內部易產生縮孔。在油道孔對面靜模側有Φ16 mm斜抽芯孔,和油道孔之間壁厚較大,通過對斜抽芯孔型芯進行改造,將抽芯改為抽芯加擠壓,可以大面積補縮到油道孔內部縮孔部位,增大油道孔之間的致密度。 4.2 擠壓設計 通常局部擠壓功能都是分布在動、靜模方向,和壓鑄機開模方向一致,擠壓銷在開模后任意時刻進行抽插動作。本課題局部擠壓在側面斜滑塊方向,在機床開模前擠壓銷必須完全退回離開鑄件,否則會造成開模后擠壓銷拉斷鑄件,且在生產過程中若出現退出卡頓,不完全退出時也會造成鑄件拉裂。 為防止擠壓銷在移動過程中和銷套之間出現卡頓,增加插芯噴涂功能,開模噴涂時需要將擠壓銷從底部位置再次頂出到位,接受噴涂潤滑,增加擠壓銷的潤滑性。隨后,擠壓銷再次退回到底等待合模壓射。鑒于以上生產風險和插芯噴涂功能要求,局部擠壓采用抽芯加擠壓結構,在開模取出鑄件后,由噴涂機器人控制擠壓銷油缸頂出到位信號,在噴涂時驅動油缸頂出,實現插芯噴涂功能。在壓射擠壓后由壓鑄機控制擠壓銷油缸退出,若擠壓銷不能退位到底,機床抽芯信號報警,防止強制開模拉裂產品。 4.3 局部擠壓的結構示意 由于擠壓銷位置的特殊性,其退到位時端面和產品端面齊平,壓射時直接擠壓鑄件底孔,具體結構形式見圖3。可以看到,此種加壓方式為擠壓銷直接擠壓鑄件孔,避免鋁液和擠壓銷接觸,不會出現鋁液進入擠壓銷套內將其卡死或者磨損。并且擠壓銷在噴涂時伸出,得到定點噴涂的潤滑,大大減少了擠壓銷和銷套之間的摩擦。此外,在銷子上做出油槽涂潤滑脂,保障了局部加壓連續生產。 4.4 擠壓銷和銷套間隙控制 擠壓銷和銷套之間的公差配合間隙直接影響生產連續性和擠壓銷的使用壽命。一般情況下,擠壓銷和銷套配合公差越大,間隙越大,擠壓銷套內容易進入鋁液卡死。模具擠壓銷公稱尺寸為φ15 mm,和擠壓銷之間間隙為0.05~0.11 mm。

圖3:擠壓銷結構 5、生產驗證 5.1 擠壓參數調試 在擠壓生產時根據增壓信號設定延時擠壓時間和保壓時間,在調試生產時通過設定不同的擠壓延時和保壓時間驗證獲得最佳外部和內部品質,見表1。

表1:擠壓時間和保壓時間設定 經不同組合參數調試驗證,發現第4組參數下壓鑄的產品外觀品質最優,生產最穩定,生產出的產品見圖4。 5.2 內部質量和試泄漏 將第4組參數生產的鑄件經加工試密封試驗后沒有出現泄漏現象,并將鑄件切開后,毛坯內部沒有縮孔(見圖5),擠壓效果理想。 在調試生產過程中,靜模滑塊擠壓效果滿足預期設計目的,經過批量生產加工及密封驗證后,產品的合格率為99%。

圖5:剖切后產品無縮孔 6、結語

此次抽芯加擠壓并聯動插芯噴涂技術,結合機器人噴涂信號驅動,實現了斜滑塊

作者: 本文來自:《特種鑄造及有色合金》雜志2021年第41卷第03期 |