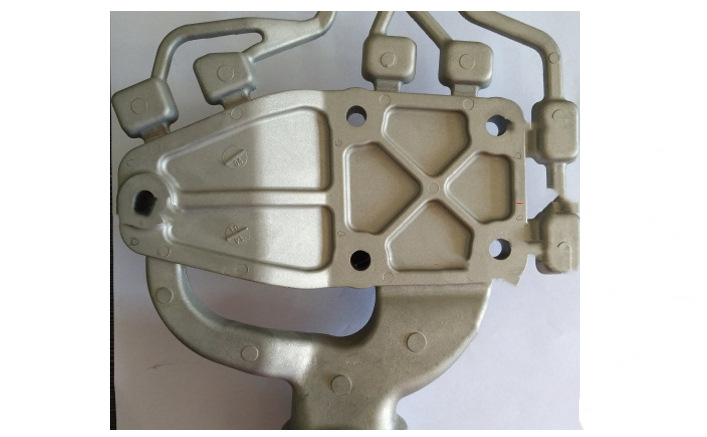

原標(biāo)題:擠壓鑄件不同部位和壁厚組織及溶質(zhì)分布 摘要:研究了擠壓鑄造零件不同部位的微觀組織和Cu含量并討論了壁厚對試樣微觀組織和Cu含量的影響,利用光學(xué)顯微鏡和直讀光譜儀,觀察和測量了零件各部位微觀組織變化和溶質(zhì)含量變化。結(jié)果表明,隨著試樣距內(nèi)澆口道距離(158、201、245、284 mm)依次增大,試樣的晶粒變得粗大,晶粒尺寸由18.35μm變?yōu)?9.85μm。Cu含量由表面的1.73%~1.77%增加到心部的1.81%~1.87%,硬度(HV)由表面的102.5~106減小到心部的96~99;壁厚越大(6、17、27.5 mm),心部的硬度值越小,最小值為96HV,晶粒變得粗大,晶粒尺寸為45.22 μm,心部銅含量增加;從試樣表面至心部,銅含量呈增加趨勢,由表面的1.73%~1.75變?yōu)樾牟康?.83%~1.85%,硬度呈減小趨勢。 擠壓鑄件具有優(yōu)異的力學(xué)性能、更細(xì)的晶粒尺寸和更均勻的顯微組織。在擠壓鑄造過程中,固-液相區(qū)在擠壓力作用下,發(fā)生強(qiáng)制性的補(bǔ)縮,從而消除鑄件內(nèi)部縮孔、縮松、氣孔之類鑄造缺陷,并且增加了金屬液的過冷度以及與模具接觸界面的傳熱系數(shù),以獲得細(xì)小致密的鑄件組織,從而提高鑄件質(zhì)量和力學(xué)性能。由于金屬液在充型過程中受到模具壁的激冷,在模具表面先凝固,形成一層薄的激冷層,在金屬液充型過程中,激冷層受到擠壓力的作用而產(chǎn)生塑性變形,導(dǎo)致從內(nèi)澆口處開始,擠壓力逐漸減小,擠壓力的變化和零件不同部位壁厚的不同,導(dǎo)致零件不同部位組織和溶質(zhì)含量的不同。目前關(guān)于擠壓鑄造工藝參數(shù)對零件的組織和溶質(zhì)含量影響的研究報(bào)道很多,但關(guān)于同一零件上不同部位和壁厚對鑄件不同部位組織及溶質(zhì)含量和性能的影響報(bào)道較少,因此研究擠壓鑄造承力件不同位置和壁厚的組織及溶質(zhì)分布對擠壓鑄造件成分設(shè)計(jì)、性能評價(jià),以充分發(fā)揮材料的潛能具有積極意義。 1、試驗(yàn)材料及方法 選用ADC12鋁合金,將ADC12在KGPS160/500中頻感應(yīng)爐里進(jìn)行熔煉,熔煉溫度為750±20 ℃,在680±20 ℃下澆注,利用SCH-350擠壓鑄造機(jī)進(jìn)行擠壓鑄造,用M5000直讀光譜儀測得其化學(xué)成分見表1。獲得擠壓鑄造零件見圖1。選擇部位1、部位2、部位3和部位4作為不同部位的組織和溶質(zhì)含量的研究對象,其距內(nèi)澆口的距離見表2。選擇壁厚為17 mm的部位2、壁厚為6 mm的部位5和壁厚為27.5 mm部位6作為壁厚對組織和溶質(zhì)分布影響的研究對象。

圖1 制件及取樣部位示意圖

圖2 金相及成分試樣制備方法示意圖

表1 ADC12合金的化學(xué)成分wb/%

表2 取樣部位距內(nèi)澆口距離 根據(jù)圖2,將試樣平行于表面剖切,在每個(gè)試樣上選5個(gè)區(qū)域,距試樣定模表面距離為r=0、0.25L、0.5L、0.75L、L,L為整個(gè)樣件的厚度,對試樣進(jìn)行拋光和磨光,采用體積分?jǐn)?shù)為1.5%HF腐蝕10 s,利用OLYMPUS-GX71-6230A金相顯微鏡觀察試樣的微觀組織,對其進(jìn)行直讀光譜分析,測定各試樣由心部到表面Cu含量的分布,并繪制不同部位和不同壁厚的銅含量曲線圖,然后利用HVS-50維氏硬度計(jì)按測定各試樣由心部到表面的硬度變化,硬度取值為測定5點(diǎn)取均值法,并繪制不同部位和不同壁厚的硬度曲線。 2、試驗(yàn)結(jié)果與分析 2.1 不同部位的微觀組織和Cu含量 2.1.1 不同部位的微觀組織

圖3為不同部位試樣心部的微觀組織。可以看出,其組織由白色的α-Al相,黑色的共晶Si相組成。隨著到內(nèi)澆口距離增大,試樣的晶粒越粗大。金屬液在充滿型腔后在壓力作用下凝固,與模具先接觸部位先凝固,但壓力仍作用在鑄件上。與直接擠壓鑄造工藝不同,此時(shí)鑄件表面只發(fā)生微量塑性變形。由于先凝固組織阻礙了壓力的傳遞導(dǎo)致擠壓力的損失,即零件每個(gè)部位上的擠壓力大小不同,且隨著到內(nèi)澆道距離的增大,擠壓力逐漸減小。由圖1可以看出,試樣1離澆口最近,所以作用在試樣1上的擠壓力最大,其次是試樣2,試樣3,試樣4,其晶粒大小的分布規(guī)律也是試樣1最細(xì)小,由小到大依次是試樣2,試樣3,試樣4,晶粒尺寸由試樣1的18.35 μm增大為試樣4的39.85 μm。

表3 各取樣位置模具溫度 研究表明,改變合金上的擠壓力,將引起其平衡結(jié)晶溫度的變化,并且有如下關(guān)系式:

可以近似的寫成

式中,P為擠壓力;VS、VL為單位質(zhì)量液相和固相的體積;Tf為P=1.1MPa時(shí)的平衡溫度。 ADC12合金凝固時(shí)體積收縮,也就是VS-VL<0,由式(2)可知,當(dāng)距離內(nèi)澆口距離減小時(shí),擠壓力隨之增大,使合金的平衡溫度升高。在擠壓鑄造下,由于擠壓力的作用,使合金的液相線溫度升高,增加了合金的過冷度。 金屬液凝固時(shí)的臨界晶核半徑rk和臨界形核功為:

式中,Lm為熔化潛熱; 由式(3)和式(4)可知,提高過冷度可以減小臨界晶核半徑和臨界形核功,從而引起結(jié)晶核心數(shù)量的增加,結(jié)晶核心數(shù)目越多,則晶粒越細(xì)小。

圖3 不同部位的微觀組織 2.1.2 不同部位Cu含量 圖4是不同部位試樣由表面到心部的Cu含量變化曲線。可以看出,從鑄件表面到心部,Cu含量呈增加趨勢,由表面的1.73%~1.77%增加到心部的1.81%~1.87%。這是因?yàn)锳DC12合金為近共晶型合金,其結(jié)晶溫度范圍窄,凝固平衡分配系數(shù)k0<1,凝固方式表現(xiàn)為層狀凝固特征,在擠壓鑄造過程中,金屬液由外到內(nèi)凝固結(jié)晶形成枝晶骨架,Al2Cu相凝固點(diǎn)低于共晶相和α相的凝固點(diǎn),鑄件外側(cè)先凝固的固相區(qū)在擠壓力的作用下發(fā)生微量塑性變形,Al2Cu相由枝晶間的金屬液沿著枝晶通道被強(qiáng)行擠向鑄件內(nèi)側(cè)。 胡漢起等研究表明,鑄件表皮枝晶內(nèi)溶質(zhì)分布的公式為:

式中, 因此對于某個(gè)區(qū)域內(nèi)的溶質(zhì)平均濃度可以表示為:

簡化式(6)為:

在某一局部區(qū)域內(nèi),根據(jù)加權(quán)公式有:

式中,

由式(5)可以看出區(qū)域內(nèi)溶質(zhì)元素的含量是由 決定的, ADC12鋁合金的平衡凝固系數(shù)k0<1,因此隨著q值增大,CS隨之減小。模具表面溫度低,導(dǎo)致冷卻速度

圖4 由表面到心部銅含量 圖4為ADC鋁合金擠壓件由表及里的Cu含量。可以看出,試樣1到試樣4隨著距內(nèi)澆口距離的增大,心部銅含量逐漸減小由1.87%將至1.81%。在零件充型凝固過程中,由于金屬液由外向內(nèi)凝固結(jié)晶形成枝晶骨架,鑄件外側(cè)先凝固的固相區(qū)在擠壓力的作用下發(fā)生塑性變形,這樣導(dǎo)致在充型的過程中擠壓力有損失,即零件每個(gè)部位上的擠壓力大小不同,且隨著到內(nèi)澆口距離的增大,擠壓力逐漸減小。根據(jù)Darcy定律,枝晶間液體金屬的流動(dòng)速度V與壓力梯度呈線性關(guān)系,關(guān)系式為:

式中,K為滲透系數(shù),K=VfL2,它取決于枝晶間隙大小, 其中V為與枝晶間隙和結(jié)構(gòu)有關(guān)的常數(shù);fL為液相的體積百分?jǐn)?shù);Z為液相的粘度系數(shù);P為三維空間中的壓力梯度;g為重力加速度,dL為液體的密度。 當(dāng)考慮到一維流動(dòng)及液體的均質(zhì)性,式(10)變?yōu)椋?/p>

顯然金屬流動(dòng)速度和動(dòng)力粘度系數(shù)、液相體積分?jǐn)?shù)和壓力梯度有關(guān),在擠壓鑄造過程中擠壓力P遠(yuǎn)大于凝固收縮造成的負(fù)壓,由式(11)可以看出,外加壓力愈大, 則枝晶間液體流動(dòng)速度加快,鑄件心部Cu的含量增大。 2.1.3 不同部位的硬度值 圖5為不同部位試樣由表面到心部硬度的變化曲線。可以看出,從試樣表面到心部,硬度值呈減小的趨勢。硬度(HV)由表面的102.5~106變?yōu)樾牟康?6~99。由于鑄件表面與模具壁接觸,冷卻速度增大,結(jié)晶完成所需要的時(shí)間短,溶質(zhì)再分配起到的作用很小,提高了合金的硬度,而心部形成的樹枝晶較為粗大,所以心部位置硬度相對較低。

圖5試樣不同位置的硬度值 從圖5可以看出,試樣1到試樣4隨著到內(nèi)澆道距離的增加,硬度值呈下降趨勢。由于到內(nèi)澆道距離增大,擠壓力減小,金屬液的過冷度也減小,從而導(dǎo)致金屬液的冷卻速度減小,在金屬液凝固的過程中心部形成的縮松缺陷增多,所以合金的心部硬度減小。 2.2 壁厚對組織和Cu含量的影響 2.2.1 壁厚對微觀組織的影響 圖6是不同壁厚試樣的心部顯微組織。可以看出,試樣5的晶粒最細(xì)小,厚壁試樣6的晶粒比較粗大,經(jīng)測算得出,隨著壁厚增加,晶粒尺寸分別為18.25 μm、27.38 μm和45.22 μm。試樣2、試樣5和試樣6離澆道的距離都為201 mm,所以在充型過程中,到達(dá)這3個(gè)位置的擠壓力相同,壁厚依次是27.5 mm(試樣6)、17 mm(試樣2)、6 mm(試樣5),壁薄的試樣所含的金屬液少,在凝固過程中冷卻速度快,導(dǎo)致過冷度增大,根據(jù)式(3)和式(4)的分析,提高過冷度可以減小臨界晶核半徑和臨界形核功,從而引起結(jié)晶核心數(shù)量的增加,結(jié)晶核心數(shù)目越多,則晶粒越細(xì)小,所以試樣5的晶粒最細(xì)小。

圖6 不同壁厚試樣顯微組織 2.2.2 壁厚對Cu含量的影響 圖7為不同壁厚試樣表面到心部位置銅的含量。可以看出,從試樣表面到心部,銅含量呈增加趨勢,由表面的1.73%~1.75變?yōu)樾牟康?.83%~1.85%,試樣1、試樣5和試樣6的心部銅含量分別為1.85%、1.84%和1.83%。由式(9)可知,金屬液中溶質(zhì)含量高,在擠壓力的作用下,這些富Cu的金屬液被強(qiáng)行擠到試樣心部,導(dǎo)致心部Cu含量比兩側(cè)高。

圖7 不同壁厚試樣不同位置Cu含量 由圖7可以看出,隨著壁厚增加,試樣的心部銅含量也隨之增加。壁厚的大小決定著合金液的冷卻速度,壁薄的試樣冷卻速度快,根據(jù)滲透系數(shù)關(guān)系可知,冷卻速度快,枝晶間隙就小,滲透系數(shù)也就小,金屬液的流動(dòng)速度也就小,從而富Cu金屬液流到心部的也就少,所以壁厚的試樣心部含銅量高。 2.2.3 壁厚對試樣硬度的影響 圖8為試樣不同位置的硬度變化。可以看出,從試樣表面到心部,硬度值(HV)減小,由表面的103.75~106降至心部的97~100.5。這是因?yàn)锳DC12為層狀凝固特征,由于鑄件表面與模具壁接觸,冷卻速度增大,結(jié)晶完成所需要的時(shí)間短,形成的縮松縮孔很少,而心部最后凝固,很容易形成縮松等缺陷,降低了合金心部的硬度。

圖8 試樣不同位置的硬度 由圖8可以看出,隨著壁厚增加,試樣的硬度降低,其中試樣6硬度最低,為97HV。這是因?yàn)樵嚇颖诒。饘僖旱睦鋮s速度快,其固液界面前方合金液中的溫度梯度較大,ADC12合金在相圖上液相線和固相線間隔較小, 導(dǎo)致其凝固方式為層狀凝固特征,在凝固過程中,鑄件斷面上的凝固區(qū)域很窄,靠近凝固前沿的液體溫度低,首先在其上凝固。已凝固的晶體中的溶質(zhì)摩爾分?jǐn)?shù)比平均含量低,多余的溶質(zhì)原子被排斥在周圍的液體中,使這部分液體的凝固點(diǎn)降低,晶體生長暫時(shí)停止。液體的溫度降低,靠近固體的液態(tài)金屬又在前沿上結(jié)晶,凝固繼續(xù)進(jìn)行。凝固區(qū)域越窄,發(fā)展為柱狀晶的趨勢越大。層狀凝固時(shí)其凝固前沿直接與液態(tài)金屬接觸,當(dāng)液體凝固成為固體而發(fā)生體積收縮時(shí),可以不斷得到液體的補(bǔ)充,所以產(chǎn)生分散性縮孔的傾向小,壁薄的試樣硬度值高。 3、結(jié)論 (1)在本試驗(yàn)條件下,擠壓力隨距內(nèi)澆口距離的增大而減小,過冷度減小,晶粒粗大,晶粒尺寸由近澆道位置的18.35 μm變?yōu)檫h(yuǎn)澆道位置的39.85 μm。 (2)隨著到內(nèi)澆道距離增大,擠壓力減小,試樣心部的銅含量減小,由表面的1.73%~1.77%變化為心部的1.81%~1.87%,試樣心部的硬度值減小。 (3)由于Al2Cu相通道偏析的作用,隨著距試樣表面距離增大,試樣的銅含量增大,而硬度值減小。試樣4心部最大Cu含量為1.87%,硬度(HV)為96。 (4)隨著壁厚增大,試樣冷卻速度減小,試樣晶粒尺寸由18.25 μm變?yōu)?5.22 μm,心部銅含量隨之增大,而心部硬度值隨著減小,其中試樣6的最低,硬度值為97HV。

作者: 本文來自:《特種鑄造及有色合金》雜志2021年第41卷第06期 |