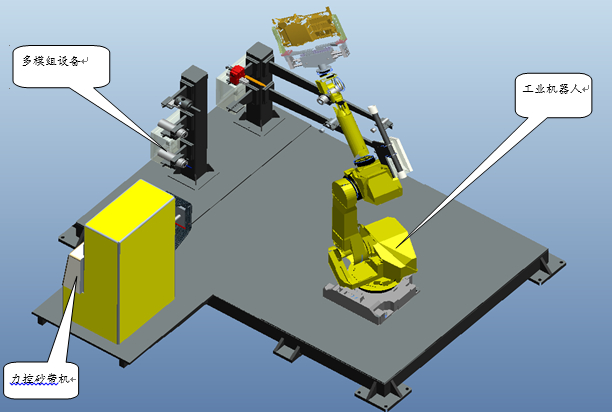

圖1:表面打磨工作站原理圖 原標題:基于工業(yè)機器人的壓鑄件表面打磨工作站的開發(fā) 摘要:壓鑄成形中,由于存在合模間隙,壓鑄件不可避免地產(chǎn)生飛邊及毛刺,傳統(tǒng)的人工手動去除飛邊及毛刺作業(yè)方式,往往需要投入大量的人力,而且對工人的工作技能要求較高;而采用工業(yè)機器人的表面打磨工作站則是解決上述問題的一種很好的嘗試。應用結果表明,采用工業(yè)機器人的表面打磨工作站示范生產(chǎn)線,可以實現(xiàn)1人1線,每個班 打磨180件量產(chǎn)產(chǎn)品,周期180 s/件。 壓鑄是液態(tài)金屬在高壓作用下,高速噴射充填模具型腔。由于模具制造及安裝的誤差,存在合模間隙,因此壓鑄件通常都產(chǎn)生飛邊及毛刺,為確保產(chǎn)品外觀品質,防止后序作業(yè)人員出現(xiàn)刺手現(xiàn)象,防止因產(chǎn)品表面飛邊影響后工序安裝,以及毛刺殘留影響產(chǎn)品使用時的密封性,必須將鑄件毛坯表面的飛邊和毛刺去除干凈,因此壓鑄件表面打磨成為鋁合金鑄件加工必不可少的一道工序。目前國內(nèi)大多數(shù)工廠壓鑄件表面打磨工序自動化程度低,屬于勞動密集型工序,由于工作量比較大,往往需要投入相當多的人力;并且是手工作業(yè)為主,對人的操作技能要求較高,同時車間工作環(huán)境內(nèi)存在一定的噪音和粉塵,危害工人的健康,因此普遍存在招工難的困境。 為了解決行業(yè)共同面臨的困境,減少作業(yè)人員及優(yōu)化工作環(huán)境,開發(fā)建立一條基于工業(yè)機器人的壓鑄件表面打磨工作站示范生產(chǎn)線。本工作站針對的產(chǎn)品為廣東鴻圖生產(chǎn)的一款克萊斯勒缸蓋罩鑄件。該款鑄件具有內(nèi)腔頂針印和預鑄孔數(shù)量較多,分型線比較長,并且外表面和內(nèi)表面均有分型線毛刺,圓弧角位毛刺較多等特點。因為該款鑄件去毛刺工作量大,難度高。如果采用手工去毛刺,需要大量操作工,且質量不穩(wěn)定,因此決定采用工業(yè)機械人自動去毛刺打磨技術。 1、表面打磨工作站的工作原理 1.1 工業(yè)機器人選用方案 適合壓鑄件清理的工業(yè)機器人要符合幾個基本條件:①自由度要5軸以上。②工作半徑。③承載能力。④防護等級IP65以上。工業(yè)機器人的詳細參數(shù)如下。工業(yè)機器人6軸運行,分別由六臺可聯(lián)動也可獨立運動的伺服電機控制,類似人工的手臂,可在三維空間任一點定位。機器人工作半徑為0.5~3.8 m, 承載5~1000 kg。定位精度高,一般可達0.1 mm,最大不會超過0.2 mm。最高運行角速度可達660 r/s。 可編程實現(xiàn),包括離線編程。機器人6個軸聯(lián)動可實現(xiàn)直線、曲線、圓周等運動,對于鑄件表面的任何角度及位置均可到達,并且還對復雜的鑄件實行離線編程,輸入機器人控制系統(tǒng)后即可按設定軌跡實現(xiàn)運動;由于機器人可編程實現(xiàn)動作,對于不同類的鑄件可選用不同的程序,僅需更換夾具及刀具即可,如配套自動換夾具系統(tǒng),即可根據(jù)不同壓鑄件實現(xiàn)柔性化生產(chǎn);在鑄造環(huán)境中高粉塵環(huán)境的使用。鑄件清理環(huán)境惡劣,高粉塵高噪音,機器人最高防護等級可達IP67,可穩(wěn)定長時間在高粉塵高噪音環(huán)境內(nèi)工作; 1.2 工業(yè)機器人鑄件清理的幾種模式 工業(yè)機器人鑄件清理一般為兩種作業(yè)方式,一種為工業(yè)機器人抓取鑄件去打磨設備上清理,一種為工業(yè)機器人抓取打磨工具去固定的工件上清理。二者各有優(yōu)劣勢: (1) 機器人抓取鑄件清理模式 先將鑄件定位在流水線或擺動雙工位工作臺上,工業(yè)機器人抓取鑄件定位面,移動到鑄件清理刀具上進行鑄件的飛邊清理。該方式適應面廣,在有色鑄件清理中應用最為廣泛。 (2) 機器人抓取打磨工具清理模式 鑄件固定在工裝上, 工業(yè)機器人在工具工作臺上自動抓取不同類型的刀具或打磨工具對鑄件進行清理。這種方式適合清理大型重載鑄件或簡單鑄件,效率相對較低,但可選擇功率較小的工業(yè)機器人。 通過評估,缸蓋罩鑄件只有2.67 kg,形狀復雜,適合采用第一種模式的表面打磨工作站。 1.3 表面打磨工作站工作原理 表面打磨工作站由工業(yè)機械人、機械手爪、力控砂帶機、多模組設備、氣動力控柔性打磨設備以及專用工具組成,表面打磨工作站原理見圖1。機械手爪夾起工件,移動到力控砂帶機,在力控砂帶機打磨鑄件側面澆口和渣包口毛刺,砂帶打磨完畢機械手爪移動到多模組設備打磨鑄件頂針印和針孔,為提高生產(chǎn)效率,多模組工具連接軸位置通過一個電機驅動多個工具同時轉動,實現(xiàn)多個頂針印和針孔同時打磨,打磨完畢機械手爪移動到氣動力控柔性打磨設備,打磨鑄件外輪廓的圓弧部位,打磨完畢鑄件放回原位;機械手爪再夾起第2件,循環(huán)往復。 2、表面打磨工作站的初始方案 工作站建立的目標產(chǎn)品為缸蓋罩,該產(chǎn)品分型線比較長,外表面和內(nèi)表面均有分型線毛刺,圓弧角位較多,并且內(nèi)腔頂針印毛刺和預鑄孔毛刺數(shù)量較多等。根據(jù)產(chǎn)品的結構特點和產(chǎn)品打磨質量要求,引進多模組設備,柔性砂帶機、柔性氣動旋轉設備以及專用工具等等,保證產(chǎn)品質量合格及穩(wěn)定。 采用專用定位臺進行上下料,根據(jù)產(chǎn)品定位孔設計定位銷的尺寸,同時根據(jù)定產(chǎn)品定位孔位置設計定位銷的安裝位置,最后通過檢測開關定位治具臺位置,保證上料的精度。 使用機器人連帶專用取件夾手進行取放產(chǎn)品,通過機器人不同姿態(tài)的運動,一次性完成各工序位置的打磨,這樣既確保了鑄件夾取精度的一致性和穩(wěn)定性,又可減少重復取放件所需的時間;機器手爪針對缸蓋罩鑄件進行設計:采用鑄件的兩個非加工基準預鑄孔作為夾取孔,以夾取孔的孔面做基準平面,通過夾爪下壓和張開完成鑄件的夾取,確保鑄件夾取精度和穩(wěn)定。 壓鑄件打磨部位有頂針印和預鑄孔,大端面分型線,側面圓弧邊分型線,它們將分別采用3組機構打磨。見圖2。

圖2:壓鑄件打磨部位圖 多模組定點打磨技術,采用多模組結構設備,分別根據(jù)鑄件頂針印和針孔位置布置多模組工具連接軸位置,通過一個電機驅動多個個工具同時轉動,可以一次完成多個頂針印或預鑄孔毛刺的打磨,縮短加工時間,提高生產(chǎn)效率。 該工作站對于去除內(nèi)腔頂針印面周邊毛刺的工具選用了三刃銑刀。銑刀的規(guī)格要求刀具外徑比毛坯頂針印打大2 mm , 刀頭平整。銑刀與多模組設備采用柔性結構連接。只能把毛坯的頂針印表面周邊的毛刺打磨干凈而不會出現(xiàn)銑削過量或加工不到的現(xiàn)象,保證了產(chǎn)品的打磨加工質量和加工穩(wěn)定性。 采用力控砂帶機,使用柔性砂帶機和氣動設備,防止磨傷產(chǎn)品或與機器人發(fā)生相互作用力過大的干涉,通過調(diào)整氣壓的大小控制砂帶打磨可承受的壓緊力,杜絕鑄件澆口和渣包口打磨碰撞,確保打磨連貫性;打磨入料澆口和渣包口的力控砂帶機的砂帶,選用砂粒為80號,寬度為30 mm的型號,這樣可以很好地避免砂帶邊與產(chǎn)品外框圓弧角位之間的干涉,防止產(chǎn)品圓弧角位被磨傷。 氣動力控柔性打磨設備,由于刀柄具有浮動特征,通過調(diào)整力控氣壓,針對不規(guī)則的鑄造飛邊能夠較好地吸收工件誤差并避免刀具的損壞,可控制打磨工具與鑄件表面的摩擦壓緊力,控制工具打磨量,同時由于工具受力避讓,可以消化工具磨損而與鑄件表面無接觸的問題,確保打磨部位的質量合格及穩(wěn)定。浮動刀柄夾持圓柱鋼刷打磨毛坯內(nèi)腔分型線上的毛刺,通過工具本身的柔性,結合氣動工具的柔性,確保不會磨傷產(chǎn)品同時又能將分型線上的細小披鋒打磨干凈。 3、表面打磨工作站的優(yōu)化及應用效果 表面打磨工作站經(jīng)過小批試生產(chǎn),發(fā)現(xiàn)產(chǎn)品內(nèi)腔頂針印面粗糙,部分頂針印面銑削深入到基準面以下。外框圓弧角位分型線毛刺去除不干凈,殘留高度大于0.5 mm。壓鑄件表面飛邊及毛刺的打磨標準是既不能低于基準面,又不能高于基準面0.5 mm。因此判定鑄件表面打磨質量未達到要求。為此,對表面打磨工作站作出以下改進: 將去除內(nèi)腔頂針印面周邊毛刺的三刃銑刀改用四刃平頭銑刀。主要特點是增加1刃,刀頭平整,中間1/2半徑范圍內(nèi)不開刀刃,外圈1/2半徑范圍內(nèi)開刀刃。這樣結合多模組的柔性結構,就只能把毛坯的頂針印表面周邊的毛刺打磨干凈而不會出現(xiàn)銑削過深或殘留高度超過0.5 mm的現(xiàn)象。保證了產(chǎn)品的打磨加工質量和加工穩(wěn)定性。 外框圓弧角位分型線毛刺去除不干凈,殘留高度大于0.5 mm,原因是氣動磨頭鋼絲刷拋磨能力不足。因此嘗試改用圓柱千葉輪拋磨毛坯內(nèi)腔分型線上的毛刺,開始時打磨質量達到要求,但做到接近200件就出現(xiàn)殘留高度大于0.5 mm。停止打磨工作站檢查,發(fā)現(xiàn)是千葉輪上砂紙磨損嚴重,毛刺打磨達不到要求。為此設定千葉輪使用壽命是失效的0.9倍,剛好是1個班的產(chǎn)量更換1次千葉輪。 通過優(yōu)化及改進,應用在克萊斯勒缸蓋產(chǎn)品表面打磨工作站,最終穩(wěn)定在1人1線每個班7 h做180件,周期180 s/件;而傳統(tǒng)人工手動除毛刺生產(chǎn)線10人每個班做800~900件,人均班產(chǎn)80~90件。 4、結語 基于工業(yè)機器人的鑄件表面打磨工作站示范生產(chǎn)線的建立,能滿足產(chǎn)品的打磨質量要求,解決自動打磨壓鑄件的飛邊及毛刺的技術難題。減少了人員工作量,縮減了生產(chǎn)線人員數(shù)量配置;降低人工手動打磨的技能要求,還很好地改善生產(chǎn)線人員操作區(qū)的工作環(huán)境。

作者: 本文來自:《特種鑄造及有色合金》雜志2020年第40卷第10期 |