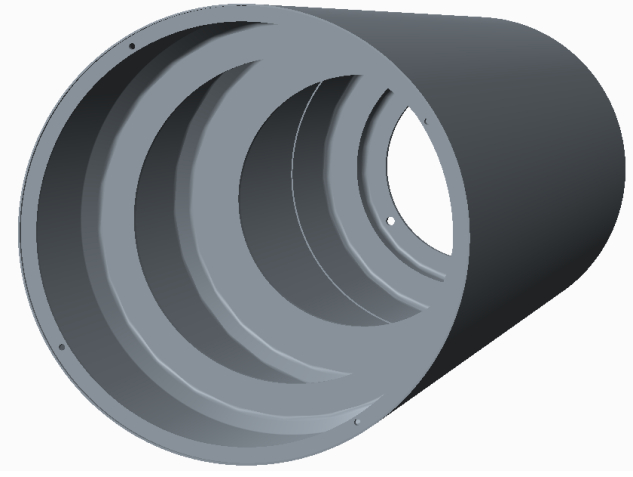

摘要:針對低壓鑄造大型耐熱鎂合金殼體鑄件的結構及技術難點對其澆注系統設計、砂芯及激冷系統設計等進行分析。利用ProCAST軟件對殼體鑄造工藝進行數值仿真,模擬了鑄造缺陷并進行了原因分析,采取了針對性措施并進行了二次仿真驗證。根據模擬結果優化了鑄造工藝參數,結果表明,澆注系統充型平穩,補縮良好,采用低壓鑄造方法澆注了品質優良的殼體鑄件。 鎂合金具有低密度、高比強度,良好的加工性能等特點,使其在航天領域得到廣泛應用。隨著技術的發展,導彈飛行速度和最大射程均顯著提高,導致氣動加熱進一步加劇,對彈體材料輕量化和耐熱性能提出了苛刻的要求。耐熱鎂合金以其優良的力學性能,特別是優良的高溫性能,成為新型導彈彈體結構材料的首選。近年來發展的新型高強度耐熱鎂合金系列,抗拉強度可達到330 MPa以上,其綜合性能達到某些鑄造鋁銅合金的水平,在200~300 ℃下仍具有優異的力學性能,而且其密度僅為鋁合金密度的70%,不到鈦合金的50%,材料輕量化和耐熱性能優勢明顯。但是,目前耐熱鎂合金的應用還存在一定問題,如耐熱鎂合金化學活性比較高,鑄造生產過程工藝難度較大等。本課題研究了某鎂合金殼體鑄件的工藝優化,為其更進一步的應用提供參考。 1、殼體結構及難點分析 殼體鑄件外表面形狀為錐體結構,見圖1,前端框直徑為500 mm,后端框直徑為760 mm,高度約為2 000 mm。殼體需按HB7780-2005Ⅰ類鑄件要求100%進行X光檢測及熒光檢測。 殼體內腔結構復雜,內壁上有多處環形加強筋且凸臺較多,殼體壁厚極不均勻,壁厚差大,且鎂合金材料化學活性比較高,在熔煉及充型過程中非常容易氧化、燃燒,凝固過程容易產生疏松、縮孔、裂紋、偏析等缺陷;殼體最薄壁厚僅3 mm,鑄造過程極易發生變形。

圖1:殼體結構圖 2、殼體澆注系統 殼體澆注系統見圖2,由直澆道、橫澆道及立筒縫隙澆道組成。橫澆道分為外圓形橫澆道及內“米”字形橫澆道,橫澆道截面為梯形結構,可以提升澆注系統的擋渣能力,提高合金的流動性及充型能力;8處立筒縫隙澆道均布在殼體外形面四周,均勻分配合金液的流量,減少合金過熱傾向,同時,立筒縫隙澆道可保證殼體澆注過程合金平穩充型,使殼體鑄件凝固過程獲得極佳的補縮效果。

圖2:殼體澆注系統

圖3:砂芯 3、殼體砂芯 考慮到殼體鑄件為鎂合金,且熔煉量約1 t,殼體砂芯采用整體粘土砂工藝。砂芯中間放置芯骨,澆注過程中,產生的大量氣體通過中間芯骨順利排出,避免發生反應產生氣孔、夾渣及疏松缺陷。 在殼體砂芯所有環筋、凸臺等熱節及厚大部位設置專用冷鐵,立筒縫隙澆口前放置冷鐵,在冷鐵工作面邊緣與粘土砂之間放置激冷砂,避免立筒縫隙澆口兩側過熱產生疏松缺陷,見圖3。 4、數值模擬 4.1 模型與材料熱物性參數

圖4:網格模型 采用Pro/E進行三維建模,并以igs格式導入到ProCAST的Visual-Mesh(Cast)模塊進行網格劃分,最終劃分出221 810個節點,3 410 192個單元格,網格化后的模型見圖4。 VW63Z耐熱稀土鎂合金化學成分見表1,物性參數見圖5。

表1:VW63Z合金化學成分

圖5:物性參數 4.2 澆注參數 數值模擬初設工藝參數見表2。鑄件與砂型之間的傳熱系數取500 W?m-2?K-1,鑄件與冷鐵之間的傳熱系數取1000 W?m-2?K-1,冷鐵與鑄型之間的傳熱系數取750 W?m-2?K-1,鑄型表面空冷。

表2:模擬初設工藝參數 4.3 模擬結果分析 利用ProCAST軟件對殼體的低壓鑄造過程進行了數值模擬分析。圖6為殼體鑄造的充型過程模擬,,殼體的模擬充型過程非常平穩,8處縫隙澆口的液面高度基本一致,整個充型過程沒有明顯的合金紊流現象,殼體澆注工藝設計較為合理。

圖6:充型過程模擬 殼體采用底注式低壓澆注方法,澆注初始階段,合金液首先通過直澆道、橫澆道,然后進入8處立筒縫隙澆道,當縫隙澆道中的合金液面高于殼體型腔底部時,合金液開始充填鑄型型腔,直到充型全部結束。整個充型過程,立筒縫隙澆道中合金液溫度始終高于同高度鑄型型腔內合金液的溫度,立筒縫隙澆道對殼體補縮通道暢通,使殼體按照順序凝固的方式凝固,減少了殼體鑄造缺陷,保證了殼體的內部質量。 圖7為殼體凝固過程模擬及固相分數。固相率為0.7為縮孔、縮松形成的臨界值。伴隨合金液充型,型腔內合金液凝固,立筒縫隙澆道內合金固相分數始終低于同高度的型腔內合金固相率,利于殼體順序凝固過程的補縮。殼體凝固過程溫度場與充型過程的溫度場分布基本一致,立筒澆道之間的薄壁區合金液最先進入固相區,固相率較大,而立筒前部位及環筋等厚大部位仍高于液相線,固相率較小,補縮已進入固相區的部位,立筒澆道、凸臺及環筋等處最后進入固相區,立筒澆道前及環筋等處具有形成疏松、縮孔的傾向,見圖7和圖8。

圖7:凝固過程模擬

圖8:疏松、縮孔缺陷 對數值模擬結果初步分析可知:位于立筒澆道前部位及環筋等處是最后凝固部位,易出現疏松、縮孔缺陷;立筒澆道前屬于過熱區,環筋屬于殼體厚大部位,初步判斷為澆注過程中保壓壓力偏小、保壓時間偏短等因素造成。 4.4 模擬驗證 按照初次數值模擬的分析結果,疏松、縮孔缺陷為澆注過程中保壓壓力偏小、保壓時間偏短造成的。因此將殼體澆注時的保壓壓力由35 kPa增加到50 kPa,保壓時間由300 s增加到360 s,并進行模擬驗證,見圖9。模擬驗證結果顯示殼體鑄件凝固過程無明顯疏松、縮孔缺陷,同時也驗證了模擬結果分析。

圖9:模擬驗證無缺陷 5、低壓澆注 按照數值模擬的分析驗證,調整后的澆注工藝參數見表3。

表3:低壓鑄造澆注工藝參數 采用優化調整后的澆注工藝參數澆注了殼體鑄件,見圖10,殼體經X光檢測及熒光檢測后沒有發現超標缺陷,符合HB7780-2005Ⅰ類鑄件要求。

圖10:澆注的殼體鑄件 6、結論 (1)利用數值模擬手段驗證了大型耐熱鎂合金殼體澆注系統設計合理性,由直澆道、外圓形橫澆道、內“米”字形橫澆道及立筒縫隙澆道組成的澆注系統充型平穩,補縮良好。 (2)大型耐熱鎂合金殼體鑄造過程中易在殼體厚大部位、澆道前過熱區產生疏松、縮孔缺陷。 (3)采用低壓鑄造及合適的工藝參數澆注大型耐熱鎂合金殼體鑄件,可明顯改善疏松、縮孔缺陷,提升鑄件內部質量。

作者:崔恩強 劉穎卓 孫浩 何凱 王先飛 鄧小亮 秦康 秦解清 本文來自:《特種鑄造及有色合金》雜志2020年第40卷第10期 |