氣孔是鋁合金壓鑄件常見的內部缺陷,常出現在鑄件末端或因鋁液高速充填卷氣導致氣體無法排出的位置。一般來講,只要氣孔不影響產品的使用性能,符合企業關于氣孔大小及分布的標準都是合格的。然而,對于鑄件的某些關鍵部位,氣孔卻不能被允許。 某企業的壓鑄鋁合金發動機缸體,鑄件毛坯質量為8.5 kg,采用布勒28000 kN冷室壓鑄機,材質為ZL201合金,成分見表1。發動機號打刻面通過X射線探傷和機械加工檢測時均發現隨機分布氣孔。據統計,2017年該位置的氣孔不良率為2.5%,從鋁合金壓鑄件氣孔的形成機理和確保鑄造條件出發,分析鑄件產生氣孔的原因。經過不斷改善,成功將鑄件氣孔不良率降低為0.12%,為解決類似的鑄件氣孔缺陷問題提供參考。

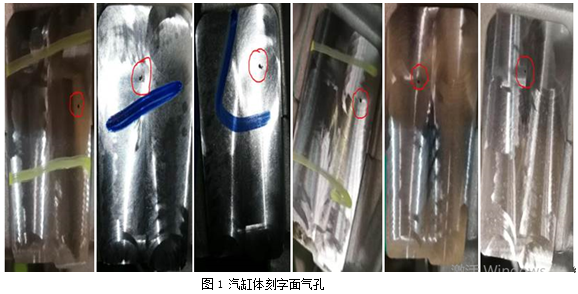

鋁合金壓鑄件氣孔形成機理及形態 壓鑄件氣孔形成機理 鋁合金壓鑄件氣孔主要分為析出性和卷入性氣孔。析出性氣孔由兩種原因所導致:①熔煉溫度過高,鋁液中氣體(主要為氫氣)溶解度較大;②回爐料含渣量較大或熔煉過程的除渣效果不佳,這兩種情況均會導致鋁液凝固過程而析出氣體。卷入性氣孔形成原因較多,主要有以下幾類:①料筒尺寸較大,料筒充滿度較小,使得低速階段卷入較多氣體;②高速起點過早,使得型腔氣體來不及排出,而被卷入到鋁液中;③脫模劑發氣量較大或者噴涂量過多,在鋁液充入型腔前未燒干凈,使得氣體卷入鑄件;④模具澆注系統或排氣系統設計不合理,過早堵住排氣道或鋁液正面沖擊形成漩渦而卷氣;⑤壓射高速設計較高,使鋁液產生噴射,包裹氣體。在實際生產過程中,通過執行嚴格鋁液熔煉工藝、回爐料比例及清潔度等措施可以有效控制析出性氣孔的產生。因此,實際生產中的鑄件氣孔大多是卷入性氣孔。 壓鑄件氣孔形態及位置 氣孔常采用解剖或探傷法檢查。氣孔內壁光滑,一般呈較規則的圓形。氣孔常出現在末端、孔壁附近和模具深腔或結構復雜等區域。圖1為發動機氣缸體打刻面氣孔分布,可以看出,鑄件內部出現圓形氣孔,隨機地分布在打刻面上部,內壁光滑且呈暗灰色。按技術要求,此處不允許出現氣孔、夾渣和冷隔等缺陷。

缸體壓鑄件氣孔的相關措施 從鋁合金壓鑄件內部缺陷的處理流程出發,探索解決鋁合金壓鑄件氣孔問題的相應對策。 工藝參數及模具溫度的影響 鑄件帶渣包質量為9.5 kg,料筒直徑為?100 mm,理論計算高速起點為500 mm,而實際高速起點設計也為500 mm,因此高低速切換點設計合理。但是,考慮到鑄件打刻面區域型腔復雜,氣體不易排出,為了更好地排出型腔氣體,將高速起點延遲10 mm,即高速起點設為510 mm,實際的填充效果見圖2。利用紅外線測溫儀測得鑄件打刻面的氣孔區域模具噴涂后溫度為120 ℃,較理論模溫160~190 ℃低很多,不利于脫模劑噴涂后的水分蒸發,澆注時脫模劑的發氣量較大,容易卷氣。因此,縮短脫模劑噴涂時間,由原來的1.5 s改為1 s,同時增加空氣吹拂時間0.5 s。更改后此區域模具噴涂后溫度上升到160 ℃,基本達到理論模溫要求。

消除鑄件氣孔的主要對策是調整工藝參數:①高速起點由500 mm改為510 mm;②噴涂時間由1.5 s降到1s及增加空氣吹拂時間0.5 s。采用上述措施,經過小批量驗證,氣孔不合格率由2.5 %降低為2.3 %,效果不明顯。 優化熔煉工藝 鋁液中的氣體絕大多數是氫氣。氫氣的主要來源是回爐料帶入的水、油污和其他含氫雜質。在熔煉過程中,隨著熔煉溫度升高,氣體慢慢溶解于鋁液中。因此,控制鋁液的含氫量首先需要保證回爐料的清潔度及投入比例,然后選擇合適的熔煉溫度。實際操作中的回爐料加入比例較大,超過50 %,增加了鋁液的氣體來源。一般來講,鋁液在熔煉過程中需要經過多次除渣以及轉運前的除氣處理,這是降低鋁液含氫量的兩個重要步驟,將直接影響鋁液的氫含量。實際生產發現,除渣工藝過程和旋轉除氣工藝也沒有問題。此時的氫密度值為1.5(密度值越大氫含量越多),初步判斷氫密度值偏高。考慮到鋁液燒損率等因素,可以采用增加除氣時間的方法來降低鋁液氫密度值。 為降低鋁液的含氫量,主要采取了2個方法:①規定回爐料回爐前必須烘干且控制加入比例為30%~45%;②延長旋轉除氣時間,由260 s提高到300 s。經過上述調整,鋁合金的氫密度值由原來的1.523降為0.927,滿足預期要求。同時,更改鋁液除氣作業指導書并固化,經過小批量驗證,鑄件打刻面氣孔不合格率降低到2%,效果仍然不明顯。 優化模具結構設計 由于鑄件打刻面氣孔出現在模具前端,排氣系統影響較小,因此,只優化模具澆注系統。 圖3為鑄件的鋁液充填順序的模流分析。可以看出,鋁液在高速充填型腔的過程中有相互包裹的現象,在鑄件打刻面區域形成卷氣,鋁液在凝固過程中被包裹的氣體不能排出,從而形成氣孔。

通過觀察模流分析可知,引起鑄件充型過程卷氣的原因主要有以下3點:①左邊的預留澆道1先于2、3澆道充填,鋁液到達前方形成封堵;②打刻面澆道2太窄,充填流量不夠;③澆道3相對于澆道2來說,流量較大,使得澆道3的鋁液先于澆道2到達打刻面處,與澆道1的鋁液形成包裹,從而卷氣。根據以上分析,需要對模具澆注系統進行優化。 采取3個措施后并進行模擬:①堆焊封堵預留澆道1,改變打刻面區域鋁液充填順序;②澆道2加寬3 mm,增加流量;③澆道3寬度減小3 mm。優化澆注系統的模擬結果見圖4,鑄件打刻面無卷氣。在模擬基礎上,對模具澆注系統進行優化,并再次進行生產驗證,打刻面不合格率降低為0.12%。 對于鑄件打刻面氣孔,采取工藝措施,首先保證壓鑄工藝參數設計合理,特別是高速起點、脫模劑及空氣吹拂時間;其次是采用合理的熔煉工藝確保鋁液的氫密度不大于1;通過優化模具澆注系統來改善鋁液充填順序,避免高速充填階段的氣體包裹,最終將鑄件氣孔不良率降低為0.12%。改善后的鑄件中氣孔數量明顯減少、氣孔尺寸也變小。因此,優化澆注系統對于改善該鑄件打字面氣孔起到良好的作用。圖5為改進工藝前后壓鑄件打刻面X射線探傷的氣孔分布,可見改進工藝前鑄件打刻面附近氣孔隨機分布,且數量較多尺寸較大;改進后該區域無明顯氣孔分布,且鑄件組織更加致密。

圖5 改進工藝前后X射線檢測結果 結論 (1)氣孔是一種常見的鋁合金鑄件內部缺陷,易出現在鑄件尾端、模具深腔和結構復雜等區域。針對鋁合金鑄件氣孔問題,從鋁合金壓鑄件氣孔形成機理出發,通過優化鑄造工藝參數、規范熔煉工藝和確保鑄造條件等措施來解決。然而,對于涉及的鑄件打刻面氣孔問題,傳統的改善措施收效甚微。 (2)借助模流分析軟件,模擬不同澆注系統的鋁液充填順序及卷氣情況,通過撤銷澆道1、加寬澆道2和減小澆道3,改變了鋁液充填順序,卷氣現象基本消除,鑄件打刻面氣孔率下降為0.12 %,達到了企業鑄件不良率控制目標。 作者:楊興國 重慶工商職業學院智能制造與汽車學院 |